Johdanto antureihin ja mittausjärjestelmiin CNC -sorvin koneistus-/prosessointikeskuksen osille

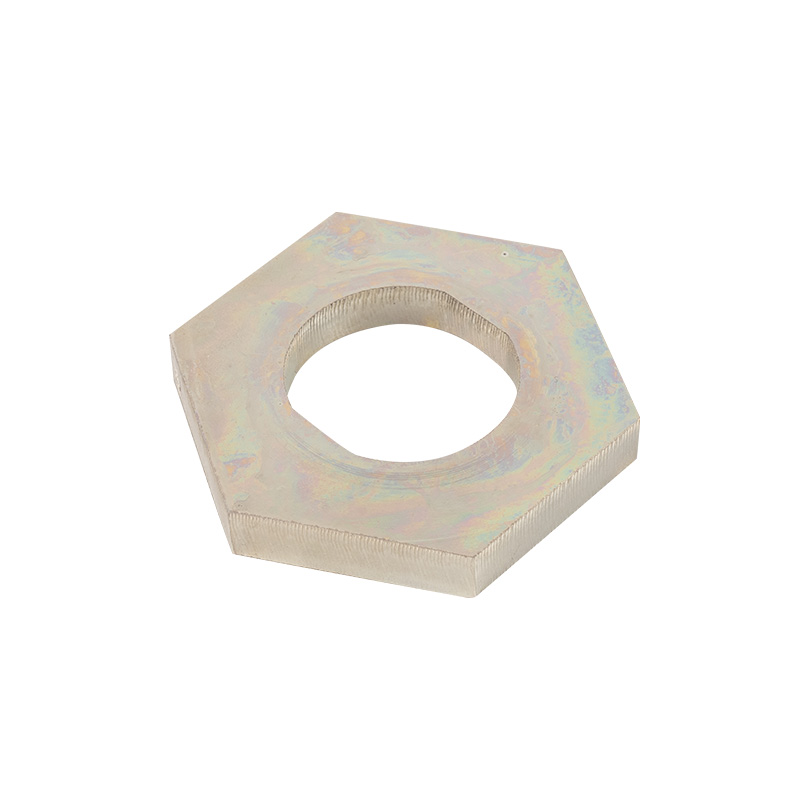

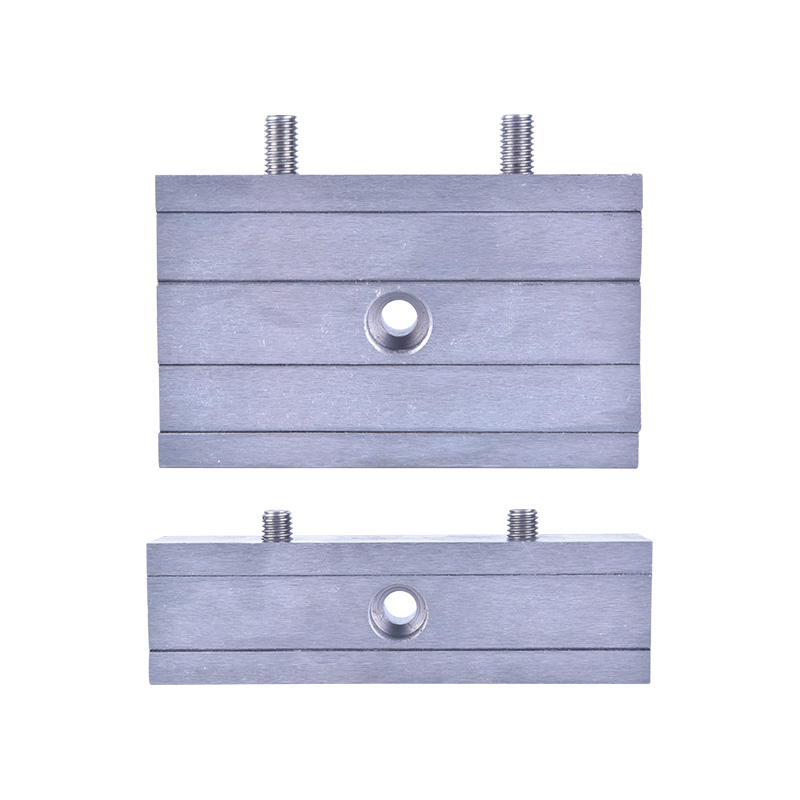

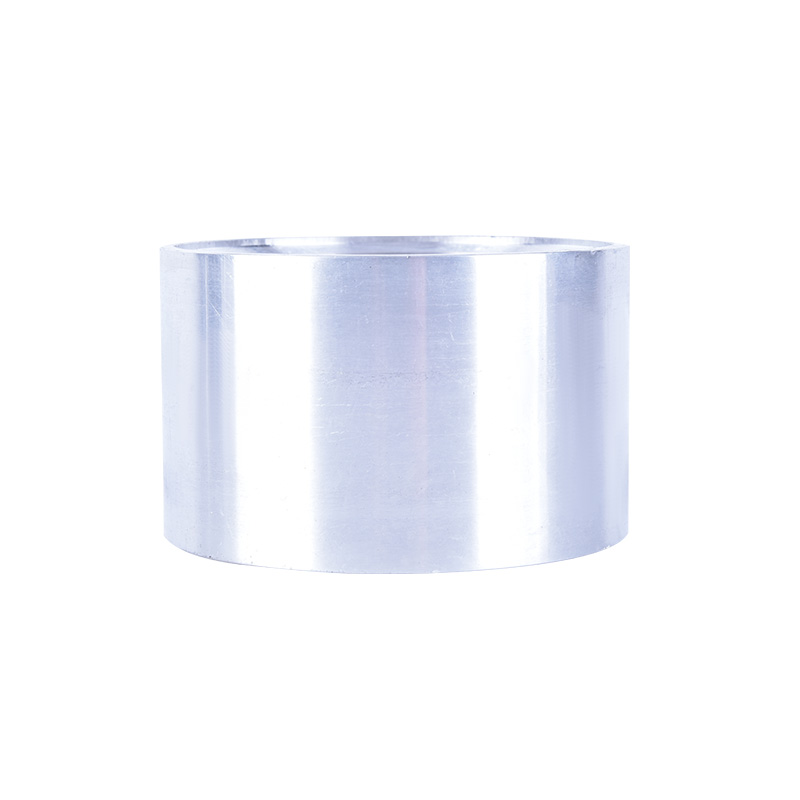

Ningbo Haishu Dongxiang Precision Hardware Co., Ltd. on Ningbo Cityssä sijaitseva ammattimainen laitteistovalmistusyritys. Se on aina noudattanut liiketoimintafilosofiaa "innovaatiovetoisesta, laadusta ensin". Tiimimme on sitoutunut parantamaan jatkuvasti tuotteiden laatua ja käyttämään aktiivisesti kaikkein huipputeknistä materiaalitiedettä ja tarkkuusvalmistustekniikkaa erinomaisten laitteistotuotteiden tarjoamiseksi asiakkaille ympäri maailmaa. Vuosien varrella tuotteitamme on käytetty laajasti kodinsisustus, ovet ja ikkunat, optiset instrumentit ja muut teollisuusalat, ja ne ovat voittaneet asiakkaiden korkean luottamuksen ja kiitoksen. Monien tuotelinjojen joukossa, CNC -sorvin koneistus-/prosessointikeskuksen osat on tärkeä asema. CNC-sorvien ja koneistuskeskusten osat ovat tärkeitä nykyaikaisessa tarkkuusvalmistuksessa, etenkin kun saavutetaan korkean ja tehokkaiden ja tehokkaiden koneistustehtävien, anturien ja mittausjärjestelmien välttämätöntä roolia. Seuraava esittelee yksityiskohtaisesti anturit ja mittausjärjestelmät, joita käytetään CNC: n sorvien ja koneistuskeskusten prosessoinnissa, sekä kuinka ne varmistavat tuotteiden tarkkuuden ja laadun.

1. Anturien rooli CNC -sorvien prosessoinnissa

CNC: n sorvien prosessointia varten antureita käytetään laajasti erilaisissa linkeissä, jotta varmistetaan työkalun toiminnan stabiilisuus, prosessoinnin tarkkuus ja työn tehokkuus. Ne voivat seurata tärkeitä parametreja, kuten lämpötilaa, painetta, tärinää, siirtymistä ja auttaa käyttäjiä ja ohjausjärjestelmiä, jotta voidaan hallita työkalun työkalun tilaa tarkasti reaaliaikaisen tietopalautejärjestelmän kautta. Seuraavassa on useita yleisiä anturityyppejä CNC -sorvien prosessoinnissa.

Siirtymäanturi: Siirtymäanturia käytetään pääasiassa työkalun ja työkappaleen suhteellisen siirtymän seuraamiseen varmistaakseen, että työkalu liikkuu tarkasti asetetun reitin mukaan. Erittäin tarkan siirtymäanturit voivat havaita pienet poikkeamat ja tehdä korjauksia ajassa varmistaakseen jalostettujen osien mitta- ja pinnan laadun.

Paine -anturi: Paine -anturia käytetään pääasiassa hydraulijärjestelmän ja jäähdytysjärjestelmän paineen seuraamiseen CNC -prosessoinnin aikana. Painetta seuraamalla järjestelmä voi automaattisesti säätää työkalunsyöttönopeutta tai leikkausvoimaa estääksesi työstötyökalun ylikuormittamisen tai työkaluvauriot.

Värähtelyanturi: Tärinäanturia käytetään työkalun värähtelyn havaitsemiseen toiminnan aikana. Liiallinen värähtely vaikuttaa prosessointikirjaan ja vahingoittaa jopa työstötyökalua ja työkalua. Seuraamalla värähtelytietoja reaaliajassa, ohjausjärjestelmä voi säätää prosessointiparametreja värähtelyn vähentämiseksi ja käsittelyn vakauden ja laadun varmistamiseksi.

Lämpötila -anturi: Lämpötila -anturia käytetään pääasiassa karan, työkalun ja työkappaleen lämpötilan seuraamiseen CNC -koneistuksessa. Liiallinen lämpötila nopeuttaa työkalujen kulumista ja vaikuttaa koneistustarkkuuteen. Lämpötila -anturin kautta ohjausjärjestelmä voi automaattisesti säätää jäähdytysnesteen virtausta koneistusympäristön vakauden ylläpitämiseksi.

Voima-anturi: Voima-anturia käytetään työkalun voiman seuraamiseen leikkausprosessin aikana, etenkin korkean tarkkuuden koneistuksessa, pienet leikkausvoiman muutokset voivat vaikuttaa työkappaleen lopulliseen kokoon. Voima -anturin kautta järjestelmä voi dynaamisesti säätää koneistusparametreja parhaan leikkausvaikutuksen saavuttamiseksi.

2. mittausjärjestelmä CNC -koneistuksessa

Anturin reaaliaikaisen seurantatoiminnon lisäksi CNC-sorvi ja koneistuskeskus on varustettu myös erilaisilla mittausjärjestelmillä työkappaleen mitta- ja muodon tarkkuuden varmistamiseksi. Nämä mittausjärjestelmät voivat havaita työkappaleen ennen työstöä, sen aikana ja sen jälkeen virheiden minimoimiseksi ja tuotannon tehokkuuden ja tuotteen laadun parantamiseksi.

Online -mittausjärjestelmä: Online -mittausjärjestelmä voi havaita työkappaleen keskeiset mitat reaaliajassa koneistuksen aikana. Automaattisen mittausprosessin avulla järjestelmä voi välittömästi säätää prosessointiparametreja, kun mittapoikkeamaa havaitaan välttämään viallisia tuotteita. Tämä järjestelmä toimii yleensä yhdessä siirtymäanturien ja voima -anturien kanssa kunkin prosessointivaiheen tarkkuuden varmistamiseksi.

Trigger -koetin: Trigger -koetin on yksi yleisesti käytetyistä mittaustyökaluista CNC -koneistuskeskuksissa. Se voi suorittaa työkappaleiden tarkan ulottuvuuden havaitsemisen ennen ja jälkeen prosessointia. Koetin havaitsee työkappaleen muodon, koon ja asennon poikkeaman ottamalla yhteyttä työkappaleen pintaan ja syöttää tiedot takaisin ohjausjärjestelmään työkalupolun tai prosessointiparametrien edelleen korjaamiseksi. Tätä järjestelmää käytetään yleensä monimutkaisten osien, kuten ilmailu- ja lääketieteellisten laitteiden, tarkkaan käsittelyyn.

Lasermittausjärjestelmä: Lasermittausjärjestelmä käyttää kontakti-mittausmenetelmää työkappaleen pinnan skannaamiseen lasersäteen kanssa tarkan kolmiulotteisen tiedon saamiseksi. Verrattuna perinteiseen kontaktin mittaukseen lasermittaus on nopeampaa ja tarkempaa, ja se on erityisen sopiva monimutkaisten pintojen tai hienovaraisten ominaisuuksien mittaamiseen. Sitä käytetään laajasti tarkkuuskoneissa ja laajamittaisessa tuotannossa työkappaleen geometrisen tarkkuuden varmistamiseksi.

Optinen mittausjärjestelmä: Optinen mittausjärjestelmä käyttää kameroita ja kuvankäsittelytekniikkaa työkappaleen havaitsemiseen ja tunnistamaan työkappaleen muodon, muodon ja pintavirheet. Optinen järjestelmä voi nopeasti kaapata työkappaleen kokonaisen kuvan ja luoda tarkkoja ulottuvuustietoja havaitakseen, vastaako työkappale suunnitteluvaatimukset. Samoin kuin lasermittausjärjestelmä, optinen mittausjärjestelmä on myös kontakti-mittausmenetelmä, joka soveltuu työkappaleiden havaitsemiseen, joilla on erittäin tarkkuusvaatimukset.

3. Anturien ja mittausjärjestelmien välinen synergia prosessoinnissa

CNC -prosessointiprosessissa anturit ja mittausjärjestelmät ovat ydinlinkkejä prosessoinnin tarkkuuden ja tehokkuuden varmistamiseksi. Nämä kaksi muodostavat suljetun silmukan ohjausjärjestelmän tietoviestinnän ja palautteen kautta. Seuraava on heidän synergia käytännön sovelluksissa:

Reaaliaikainen valvonta ja säätö: Anturi tarkkailee prosessointiprosessissa erilaisia parametreja, kuten lämpötila, tärinä, siirtymä jne. Reaaliajassa ja lähettää tiedot ohjausjärjestelmään. Ohjausjärjestelmä analysoi näitä tietoja, säätää prosessointiparametreja automaattisesti tai antaa hälytyksen varmistaakseen, että prosessointiprosessi suoritetaan optimaalisessa tilassa.

Tarkka mittaus ja palautteen korjaus: Mittausjärjestelmä on vastuussa siitä, täyttävätkö työkappaleen koko ja muoto vaatimukset, ja syöttääkö mittaustiedot takaisin ohjausjärjestelmään. Kun järjestelmä havaitsee poikkeaman työkappaleen koon, ohjausjärjestelmä voi dynaamisesti säätää työkalun polkua ja syöttönopeutta anturin toimittamien reaaliaikaisten tietojen mukaan, tehdä välittömiä korjauksia ja välttää jätteitä.

Ennustava ylläpito: Antureita ja mittausjärjestelmiä ei käytetä vain työkappaleita seurantaan ja havaitsemiseen, vaan myös auttamaan työstötyökalujen ennustamisessa. Tarkkailemalla erilaisten työstötyökalukomponenttien, kuten värähtelyn, lämpötilan ja paineiden työoloja, järjestelmä voi ennustaa mahdolliset konekoneen viat ja suorittaa huoltoa etukäteen, vähentäen siten seisokkeja ja korjauskustannuksia.

CNC: n sorvien prosessiprosessissa anturit ja mittausjärjestelmät ovat avain prosessoinnin tarkkuuden varmistamiseen, tuotannon tehokkuuden parantamiseen ja tuotteen laadun varmistamiseen. Ningbo Haishu Dongxiang Precision Hardware Co., Ltd. on ottanut käyttöön edistyneitä antureita ja mittaustekniikoita jokaisessa tuotantoyhteydessä varmistaakseen, että CNC: n koneistetut osat voivat täyttää asiakkaiden korkeimmat vaatimukset. Näiden korkean teknologian keinojen avulla tuotteemme ei taattu vain tarkkuudessa, vaan myös merkittävästi parantuneet tuotannon tehokkuudessa ja kustannusten hallinnassa. Odotamme innolla yhteistyötä useamman asiakkaan kanssa valmistustekniikan kehittämisen yhdessä ja saavuttamaan win-win-tulevaisuuden.